La scelta di abbracciare le tecnologie di additive manufacturing non è nata per seguire un trend di mercato: è nata per continuare ad aggiungere innovazione all’esperienza maturata in oltre 25 anni da Studio Pedrini nella progettazione, nello sviluppo e nell’industrializzazione di prodotti per i propri clienti.

Il 2007 è l’anno in cui viene messo in funzione il primo impianto di stampa 3D Polyjet di Stratasys, stampa a resina che ancora oggi, con i dovuti upgrade hardware e software, è perfettamente adatta per la realizzazione di modelli estetici e funzionali.

Offrire servizi di manifattura additiva per i progetti di Studio Pedrini, per esigenze ed obiettivi così trasversali, richiede necessariamente l’impiego di tempo per aumentare e stabilizzare l’affidabilità. La società indipendente Juno Design viene costituita 5 anni dopo l’installazione della prima macchina, 5 anni impiegati in parte nella ricerca di soluzioni dirompenti, ma principalmente utilizzati per affinare i processi con lo scopo di poter garantire una costanza qualitativa certa.

Dieci anni sono certamente un traguardo che sottolinea la fiducia che ci è stata riposta. Dieci anni sono altrettanto certamente un punto di arrivo in termini di maturità sia nostra che del settore che ha, nel frattempo, concretamente aggiunto alle possibilità di prototipazione anche quelle di produzione, con risultati in termini di qualità identici a quelli di altre tecnologie produttive consolidate.

I nostri primi 10 anni sono trascorsi in un lampo e sono il punto di partenza per i prossimi 10 che, ne siamo certi, saranno altrettanto complessi, sfidanti e ci mostreranno dove i progettisti contemporanei riusciranno a spingere il pensiero.

Cosa accadde nella stampa 3D?

Ora utilizziamo impianti di stampa 3D industriali sofisticati, performanti e che possono garantire un’ottima ripetibilità di risultato: ma com’è iniziato tutto?

Ad oggi sono sono 10 anni dall’apertura formale dello spin-off, 10 anni che, in realtà, partono un po’ prima.

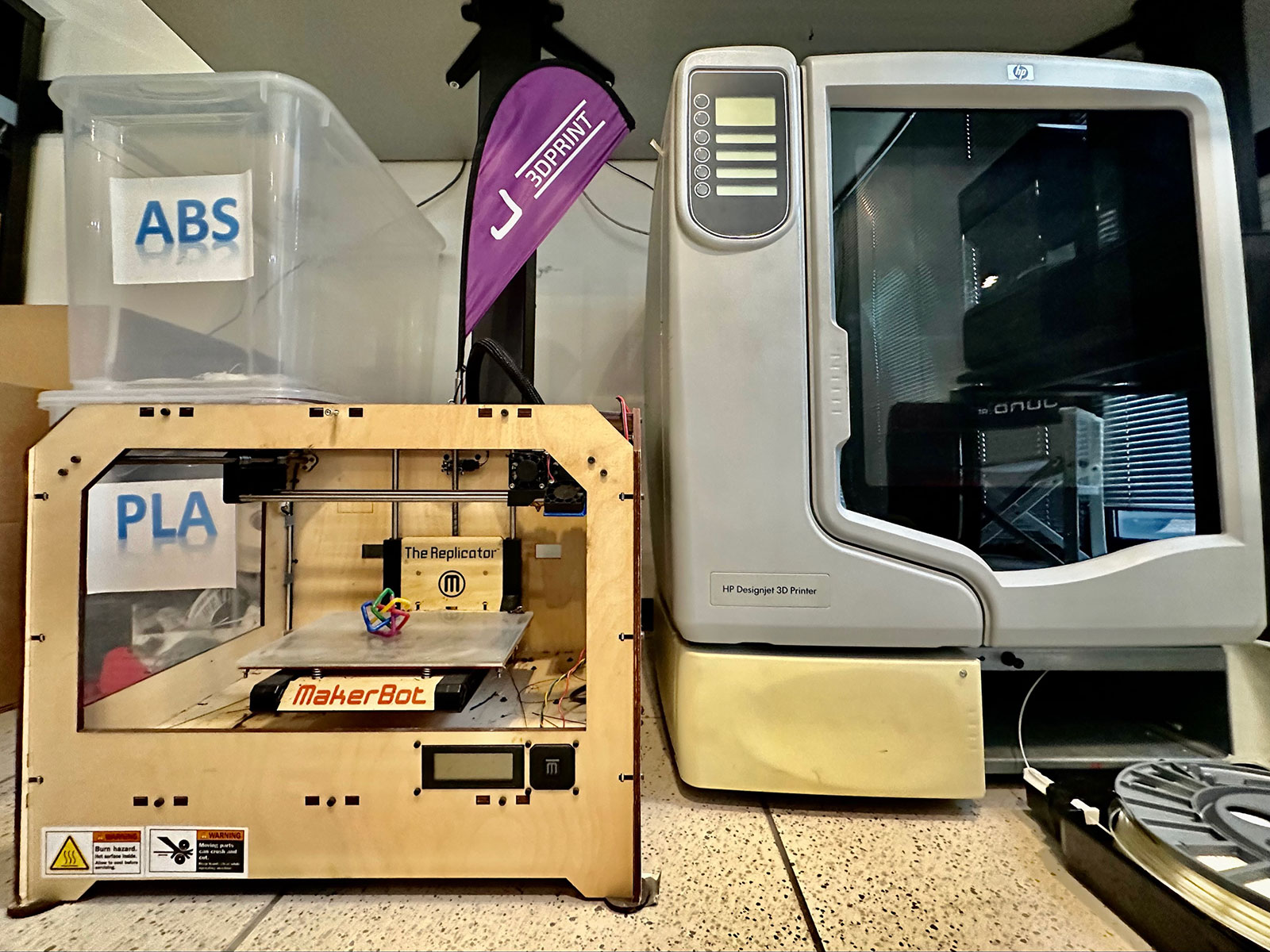

Attorno al 2010 appaiono le due stampanti di sopra, a loro modo iconiche, testimoni di un momento decisamente pionieristico in cui moltissimo era ancora da sperimentare e in cui l’energia era indirizzata, forse, anche a lasciarsi alle spalle la crisi finanziaria di 2 anni prima.

HP Designjet 3D Printer fu probabilmente il primo passo della multinazionale nel settore dell’additivo. Stampante a filamento, funzionale, ma certamente lontana dalle ambizioni di HP che, diversi anni dopo, invase il settore con la rivoluzionaria tecnologia Multi Jet Fusion che oggi utilizziamo quotidianamente. Ma lo sapete che in realtà era una Stratasys uPrint ri-brandizzata? (inventore della tecnologia FDM)

The Replicator fu invece la prima “stampantina”, anch’essa a filamento ma open source e proposta in kit, di Makerbot. Ricordiamo lo scalpore del periodo, tanto da suscitare l’interesse di Stratasys che successivamente acquisì la start-up. Makerbot è tutt’ora il marchio di riferimento per il segmento educational, oggi inserito nel nuovo ecosistema di UltiMaker che verrà presentato all’inizio dell’anno prossimo.

Siamo stati testimoni di una rivoluzione e, dopo tutti questi anni, siamo tutt’altro che stanchi di scoprire cosa ci aspetterà nell’immediato futuro il mercato AM in cui siamo!

And the story goes on...

Il breve periodo intercorso tra l’autunno del 2016 e l’autunno dell’anno successivo è stato probabilmente l’intervallo di tempo che ha stabilito in modo inequivocabile la direzione della manifattura additiva: obiettivo produzione.

Due gli eventi chiave:

- il lancio da parte di HP della tecnologia Multi Jet Fusion

- l’acquisizione di Concept Laser e Arkam da parte di GE

Due multinazionali hanno preso una posizione forte sul settore e stabilito che il futuro dell’additivo sarebbe stato non solo nella prototipazione rapida, ma anche nella produzione seriale e nella realizzazione di componenti critici.

Esattamente 5 anni fa, a metà della nostra storia, siamo stati early adopters di HP Multi Jet Fusion per aggiungere anche questa tecnologia a disposizione dei designer, aprendo loro la possibilità di inserire i vantaggi dell’additivo anche per lotti con numeri vicini alla produzione in serie

Carbon non tardò ad arrivare e con essa la possibilità di coniugare materiali prestazionali a ripetibilità. Per precorrere i tempi accettammo anche questa sfida di investire nella tecnologia, la Carbon Digital Light Synthesis, proprio nel 2020: periodo che ci ha visti tutti coinvolti con l’incognita della pandemia globale.

Juno, da 10 anni, investe per sperimentare il limite a cui ogni combinazione di tecnologia e materiale può essere spinta e continuerà a farlo potendo contare sulle proprie 5 anime - J 3DPRINT, J-DESIGN, J-R&D, J-SALES, J-FUTURE - che, insieme, offrono ai partner di accedere ad un’esperienza trasversale e di concreto supporto, dall’idea alla produzione.